UV-Lithografie für die Halbleiter- und Leiterplattenfertigung

Ushio bietet ein komplettes Sortiment an Lösungen für die Ultraviolett- (UV-) Lithografie, die für alle großen Hersteller von Fotolithografiegeräten geeignet sind. Wir liefern äußerst zuverlässige Lampenlösungen, mit denen Sie die Betriebskosten bei der Herstellung von integrierten Halbleiterschaltkreisen (ICs) optimieren können: Langlebige Produkte in Kombination mit Hochintensitätstechnologien garantieren einen kosteneffizienten und durchsatzstarken Produktionsprozess.

Die lithografischen UV-Lampen von Ushio wurden gemeinsam mit Geräteherstellern als Antwort auf deren immer vielfältigere Bedürfnisse entwickelt und haben sich sowohl die hohe Anerkennung als auch das Vertrauen der Anwender erworben. In unserem breit gefächerten Angebot an Lampen finden Sie optimale Bestrahlungslösungen, um Ihre Produktivität zu steigern und Ihre Erträge zu verbessern. Darüber hinaus liefern wir Ihnen auch maßgefertigte Komponentenlampen, die speziell auf die Integration in neue, von Ihren eigenen Experten entwickelte Lithografiegeräte zugeschnitten sind.

Die Beleuchtungslösungen von Ushio werden häufig in den Prozessphasen der Reinigung und Belichtung eingesetzt. Dabei projizieren die Hersteller IC-Muster auf ein Substrat, indem sie ultraviolette Strahlung durch eine Fotomaske auf eine lichtempfindliche chemische Schicht, einen sogenannten Fotolack, fokussieren.

Was ist Lithografie?

Der Begriff Lithographie, der sich von den griechischen Wörtern litho– (Stein) und graphein (zeichnen) ableitet, bezeichnete ursprünglich eine Drucktechnik, bei der Motive in Stein geätzt wurden. Die fertigen Motive ließen sich dann mit Tinte auf verschiedene Trägermedien drucken und so massenweise vervielfältigen.

In der Halbleitertechnik ist die UV-Lithografie oder Fotolithografie das Mikroherstellungsverfahren, mit dem geometrische Muster für die Massenproduktion von integrierten Schaltungen (IC) und Computerchips optisch auf einem Halbleiterwafer gebildet werden.

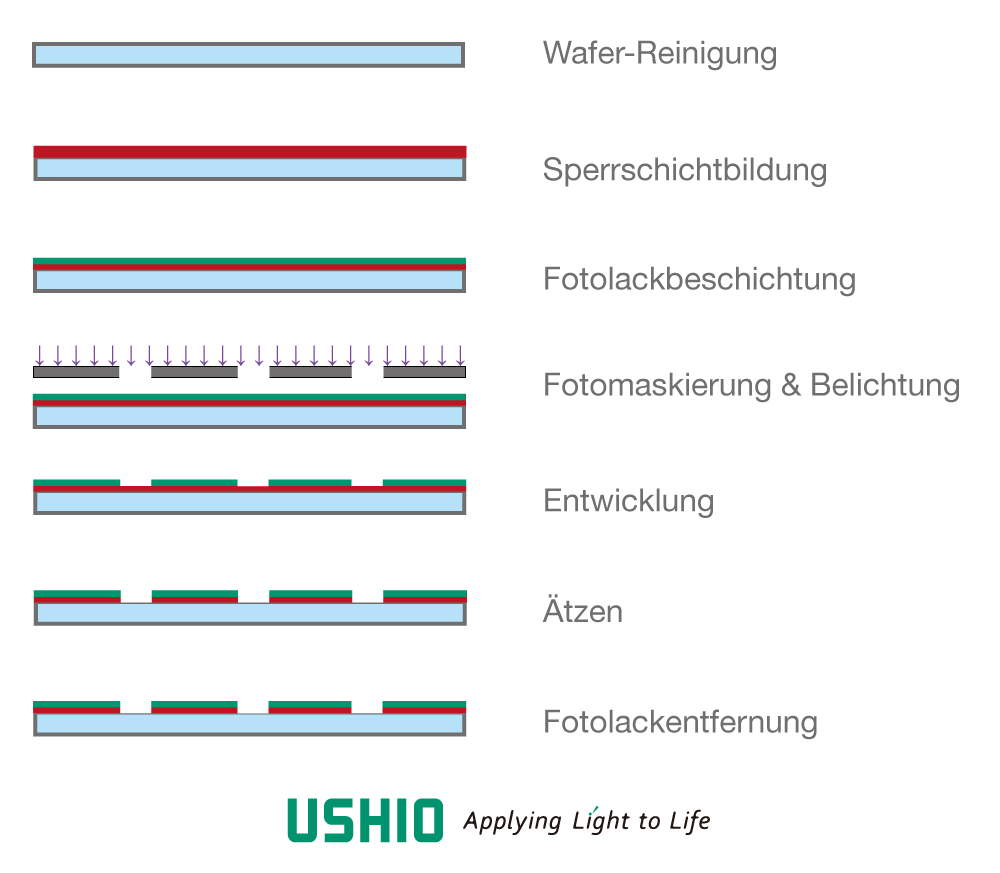

Wafer-Reinigung

Oberflächliche Verunreinigungen können bei der Fertigung in die Beschichtung der Halbleiterwafer gelangen und so zu minderwertigen Produkten mit beeinträchtigter Halbleiterleistung führen.

Daher müssen die Wafer unter Reinraumbedingungen vorbereitet und rigorosen Reinigungsverfahren unterzogen werden, bevor mit dem weiteren Lithografieprozess fortgefahren werden kann. Während diese Reinigung größtenteils mit Lösungsmittelchemikalien erfolgt, bietet Ushio lichtbasierte Alternativlösungen an, über die Sie sich auf unserer speziellen Seite zur Reinigung von Halbleiterwafern näher informieren können.

Sperrschichtbildung

Auf der obersten Schicht des Halbleitermaterials befindet sich eine Oxidschicht. Dieser Oxidschicht kann eine weitere Substanz zugesetzt werden, um die Hafteigenschaften der in der nächsten Phase aufzubringenden Fotolackbeschichtung zu verbessern; die anschließende chemische Reaktion katalysiert jedoch die weitere Oxidation unter Bildung einer hydrophoben Sperrschicht.

Diese Sperrschicht verhindert, dass das Entwicklungsmittel in den Bereich zwischen Fotolack und Wafer gelangt und wesentliche Formationen von der Halbleiteroberfläche „abhebt“.

Fotolackbeschichtung

Eine Fotolackbeschichtung, auch einfach als Resist bezeichnet, ist ein UV-empfindliches Material, das auf die Oberfläche des Halbleiterwafers aufgebracht wird. Es gibt zwei verschiedene Arten von Beschichtung: Positivlack und Negativlack. Der Fotolack wird in der Regel durch Rotationsbeschichtung aufgebracht.

Bei Belichtung mit UV-Strahlung wird Positivlack löslich, so dass er sich bei der Entwicklung entfernen lässt. Alle nicht mit UV-Strahlung belichteten Teile der Fotolackbeschichtung bleiben auf der Oberfläche zurück.

Bei der Beschichtung mit Negativlack verhält es sich genau umgekehrt: Hier wird die mit UV-Strahlung beschichtete Beschichtung unlöslich. Alle mit UV-Strahlung belichteten Teile der Fotolackbeschichtung bleiben auf der Oberfläche zurück, während der unbelichtete Fotolack bei der Entwicklung entfernt wird.

Am häufigsten wird die Beschichtung mit Positivlack verwendet. Die Fotolackbeschichtung hat die wichtige Funktion, den Ätzmitteln zu widerstehen, die später beim Ätzen aufgetragen werden.

Fotomaskierung/UV-Belichtung

In dieser Phase des Lithografieprozesses kommt Ushios meisterliche Beherrschung der UV-Technologie voll zur Geltung. Unsere Quecksilber-Kurzbogen-Hochleistungslampen sind so kalibriert, dass sie UV-Strahlung mit der für Ihren spezifischen Fotolithografieprozess erforderlichen Wellenlänge emittieren. Das Ergebnis ist eine maximal beschleunigte und kostengünstige UV-Belichtung.

Die auf der Halbleiterfläche aufzubauenden Schichtmuster werden, quasi wie Blaupausen, auf einer Reihe von Fotomasken erzeugt. Die Fotomaske wird auf den mit Fotolack beschichteten Wafer gelegt, anschließend wird der Wafer mit UV-Licht bestrahlt. Die maskierten Bereiche des Fotolacks werden der UV-Strahlung nicht ausgesetzt, die unmaskierten Bereiche werden jedoch vollständig belichtet.

Aufgrund der dadurch bedingten chemischen Veränderung lässt sich ein Teil des Fotolacks leicht durch Entwicklerlösung entfernen. Ob die belichtete oder unbelichtete Schicht entfernt wird, hängt davon ab, ob es sich um einen Positiv- oder Negativlack handelt. Für ein besseres Verständnis gehen wir davon aus, dass vor der Entwicklungsphase ein Positivlack verwendet wurde.

Entwicklung

Eine chemische Entwicklerlösung wird auf die Oberfläche des Fotolacks aufgetragen, um die bei der Belichtung unmaskierten Bereiche des Positivlacks aufzulösen. Im Anschluss daran ist ein Temperschritt notwendig, bei dem der verbleibende Fotolack getrocknet wird, um seine Schutzeigenschaften in Vorbereitung auf die anschließende Ätzphase zu verstärken.

Ätzen

Beim Ätzen geht es darum, die oxidierte Sperrschicht zu entfernen, die sich zwischen der Halbleiteroberfläche und der Fotolackschicht befindet und die durch die Belichtungs- und Entwicklungsphasen freigelegt wird. Die verbleibenden mit Fotolack beschichteten oxidierten Bereiche werden vor dem Ätzmittel geschützt, wodurch ein strukturierter Hohlraum entsteht, der bis hinunter zur Oberfläche des Halbleiters reicht.

Fotolackentfernung

Nach Abschluss der Ätzphase wird der Fotolack nicht mehr benötigt und muss vom Substrat entfernt werden. Dies lässt sich auf verschiedene Weise erreichen, unter anderem durch chemisches Strippen oder Plasmaveraschung.

Wenden Sie sich für UV-Lithografie-Lösungen an Ushio

Ushio verfügt über umfangreiches Fachwissen und berät Ihr Team gerne bei der Implementierung unserer UV-Komponenten in Ihre Lithografie-Systemlösung. Um eine erstklassige Beratung durch unser engagiertes Halbleiter-Team zu erhalten, füllen Sie bitte zunächst das Formular auf unserer Kontaktseite aus.